余汽冷却器

余汽冷却器

除氧器的余汽冷却器是利用水源将除氧器排出的排气予以冷却,以达到回收热能的目的,同时此水源被加热以后若进入除氧器,则比未被加热直接进入除氧器的水能有更高的温度,更有利于除氧器的传热和传质,也就是更有利于除氧。

除氧器的每吨出力水的排汽量大约为1.5~2kg,这个热量能用余汽冷却器回收在经济上是合算的。

对于化学补充水进入除氧器或有其他温度较低的水进入除氧器,此水源作为余汽冷却器的进水则较为有利,因余汽冷却器必须布置在除氧器附近,此低温水源也进入除氧器,则在布置上很方便地将它送入余汽冷却器被加热后流向除氧器,既回收了热能,又有利于除氧,而且余汽冷却器的冷却能加强除氧器的强烈通风,有利于不凝气体逸出,由于降低了逸出气体的分压力,促进了完善的除氧,可谓一举两得。所以有化学补充水等低温水源进入除氧器的情况下,往往采用余汽冷却器。

但对于无化学补充水或其他低温水源进入除氧器的情况则不同,就不一定采用余汽冷却器。例如有些大电厂,化学补充水进入凝汽器,而除氧器安置在汽机房和锅炉房之间的除氧间高层,如果将化学水引向除氧器让余汽冷却器去加热,其管道要跨过汽机房这个大厂房再回来显然很麻烦,而进入除氧器的水源中又没有低温水源,在此情况下就不设置余汽冷却器,即使大机组的除氧器的排汽量多也就让它对空排放掉。因为如果采用温度高的水源,例如主凝结水,它的温度比除氧器的排汽温度低得不多,两者温差不大,而余汽冷却器造得太大经济上不合算,它只能是个不大的设备,它的圆筒外壳直径不大,则布置在管板上的管孔也不十分多,而流速是有限制的,因之通水量也就被限定,传热面积也就被限定,既然两者温差不大,所以传过的热量也就不多,收到的热效果不大,却增加了余汽冷却器这个设备,既增加了设备制造成本,又增加了系统设备的复杂性,所以综合考虑可能就不设置余汽冷却器了。因此仅当进水和排汽的温差至少为8~10℃时才有可能设置余汽冷却器。

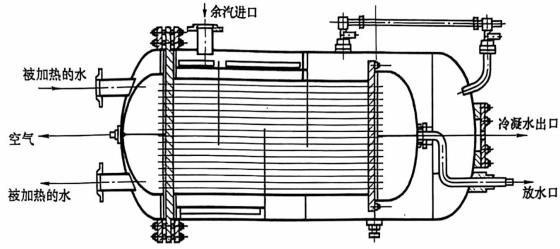

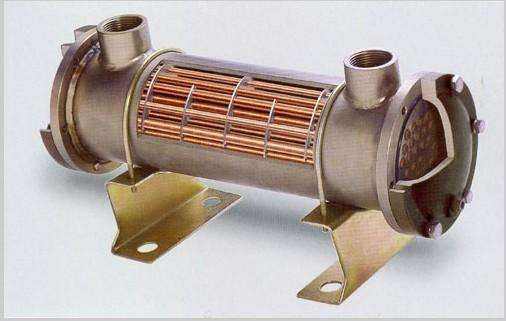

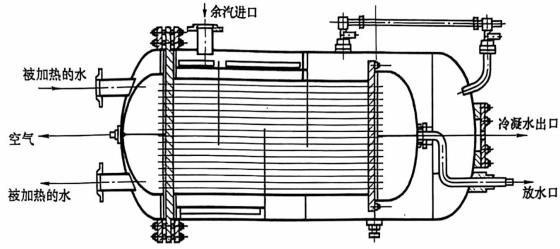

图6-14是余汽冷却器的一个示例,它是一个浮头式的表面式加热器,组成于水室、管系和外壳。冷却水从顶部接管进入上水室一侧,然后从管板上管孔进入管子内,水在管内流经管子进入下水室,然后从另一半数量的管子内向上流向上水室的出口侧,从出口接管流出。除氧器的排汽从外壳上部的进汽接管进入壳内,经隔板导向渐次转弯流动,排汽中的蒸汽被凝结成水从底部流出,而剩下的氧气等不凝气体和可能的一点蒸汽从外壳下部排汽口排放掉。

余汽冷却器的型式可以是U形管式,也可以是浮头式,一般是立式布置,也可以是卧式。由于余汽冷却器的汽侧是除氧器排气,蒸汽中含有大量的氧气,氧是不良

图6-14 余汽冷却器

体,它使这排气的传热效果远低于纯蒸汽凝结,其热力计算的传热系数可采用600),管内水速采用1.85m/s是合适的,不锈钢管内按平均温度计算的最高限速为3m/s。

余汽冷却器虽是个小设备,可是它的管材取用曾存在麻烦,由于其汽侧是含有大量氧气等的除氧器余汽,对管子外表有氧气腐蚀,因此碳钢管寿命不长,不能使用,铜管的寿命也不是特别长。有采用过铜管外表镀铬,但它表面太光滑,胀管入管板其胀口不易胀牢,可能会漏,可只在传热段镀铬,而胀入管板的长度不要镀铬。另外,有合适直径的镍铜合金管B10和B30也是可以考虑应用的。最好的管材是有缝(焊接)薄壁不锈钢管,能防腐而成本又不是太高。普通不锈钢管(无缝管)当然好,但价格较高,使用它仍是合适的。而在目前国内不锈钢管材供应充裕的条件下使用不锈钢有缝或无缝钢管是最合适的选择。

在过去早期还曾有过混合式余汽冷却器,它是一个单独的小容器,设置在除氧器的顶部附近,除氧器的排气进入该器内,而进水例如化学补充水从该器的上部进入,汽水二者成混合加热,然后该除氧器排气从混合式余汽冷却器顶部排出至大气,而水被加热后从下部流出进入除氧器上部,使除氧器的排气的热能得以利用,并有利于除氧器的工作。